Bezszwowe rury odgrywają ważną rolę w produkcji przemysłowej ze względu na ich wysoką wytrzymałość, dobrą odporność na korozję i wysoką dokładność wymiarową. Produkcja rur bez szwu obejmuje szereg złożonych procesów, które w dużej mierze opierają się na specjalistycznych akcesoriach i sprzęcie, które nie tylko pomagają w sprawnym przebiegu produkcji, ale także poprawiają jakość i wydajność produktu.

Sercem produkcji rur bez szwu jest piec grzewczy, który jest kluczowym narzędziem do przetwarzania kęsów z litej stali w materiały nadające się do kucia i formowania. Piece grzewcze są dostępne w różnych wersjach, np. schodkowych lub wciskowych, każdy dostosowany do konkretnych wymagań produkcyjnych.

W hutach stosuje się duże piece grzewcze do równomiernego podgrzewania kęsów stali do temperatury powyżej 1200°C, aby zapewnić optymalną plastyczność podczas kolejnych operacji przebijania i walcowania. Najnowsze osiągnięcia w technologii pieców skupiają się na poprawie efektywności energetycznej, redukcji emisji i optymalizacji krzywych grzewczych w celu zminimalizowania strat materiału. Zdolność pieców grzewczych do nagrzewania różnych gatunków stali, w tym stali stopowej, stali nierdzewnej i stali węglowej, podkreśla wszechstronność pieców grzewczych w produkcji rur bez szwu.

Maszyna do przekłuwania: Po podgrzaniu kęs wchodzi do maszyny do przekłuwania, gdzie przekształca się w pustą skorupę, zwaną dyszą skorupy lub rurki. Maszyna do przekłuwania jest wyposażona w specjalne narzędzia i matryce, które wywierają ogromny nacisk i siłę, aby przebić kęs.

Piercing dwu- i trójskładnikowy: W zależności od skali produkcji i materiału można zastosować maszyny do przekłuwania dwuskładnikowego (dwuwalcowego) lub trójskładnikowego (trójwalcowego). Trójskładnikowy piercing pozwala na lepszą kontrolę wielkości skorupy i grubości ścianki.

Inżynieria precyzyjna: Precyzja procesu przebijania ma bezpośredni wpływ na jakość końcowej rury. Precyzyjne narzędzia i automatyczne systemy sterowania zapewniają stałe wymiary skorupy i minimalizują defekty.

Rozszerzanie materiału: Proces przebijania obejmuje również rozszerzanie materiału, podczas którego przebita skorupa rozciąga się i staje się cieńsza w miarę przechodzenia przez młyn. To rozszerzanie musi być ściśle kontrolowane, aby utrzymać pożądany rozmiar rury.

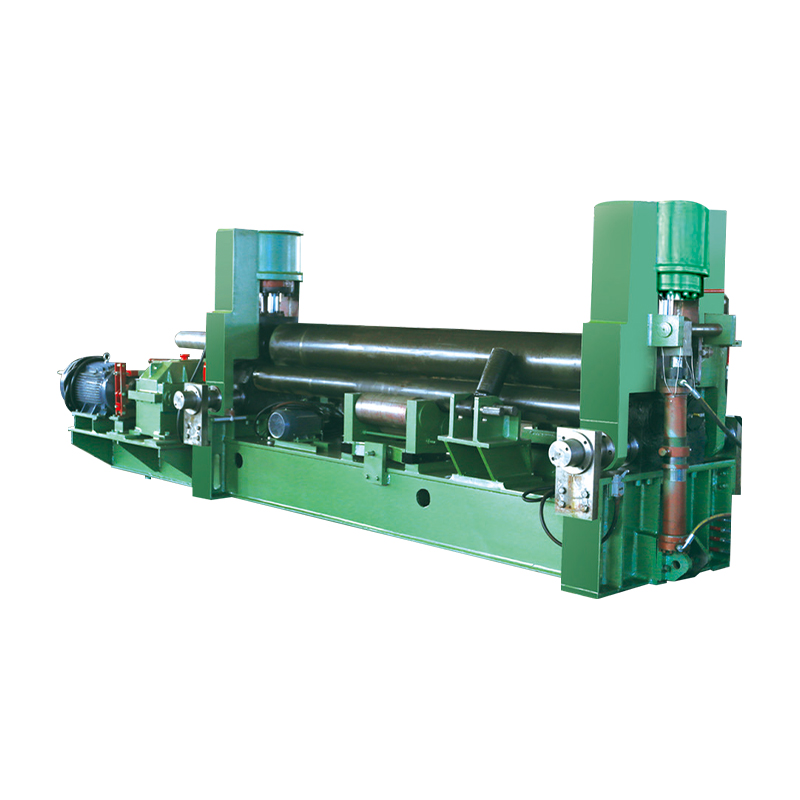

Walcarka: Po przekłuciu płaszcz rury wchodzi do szeregu walcarek, gdzie jest dalej odkształcany w celu uzyskania pożądanego rozmiaru rury. Walcarki są dostępne w różnych konfiguracjach, w tym młyny trzpieniowe, młyny tłokowe i młyny zmniejszające rozciąganie.

Młyny trzpieniowe: Młyny te wykorzystują obrotowy trzpień wewnątrz płaszcza rury, aby kontrolować jego średnicę wewnętrzną i grubość ścianki. Młyny trzpieniowe nadają się szczególnie do produkcji rur o wysokiej precyzji i wąskich tolerancjach.

Młyny czopowe: Młyny czopowe wykorzystują solidny wał czopowy, który przechodzi przez płaszcz rury, zmniejszając jednocześnie jego średnicę i grubość ścianki. Są one często używane w połączeniu z młynami trzpieniowymi do wykonywania skomplikowanych redukcji.

Młyny redukujące rozciąganie: W przypadku rur o większej średnicy, młyny redukujące rozciąganie wykorzystują szereg rolek, które stopniowo zmniejszają pole przekroju poprzecznego rury podczas jej rozciągania. Proces ten poprawia właściwości mechaniczne i wykończenie powierzchni rury.

Sprzęt do wymiarowania i prostowania: Po walcowaniu rur bez szwu często konieczne jest wymiarowanie i prostowanie, aby spełnić rygorystyczne wymagania dotyczące wymiarów i prostoliniowości.

Młyny kalibrujące: Młyny kalibrujące służą do dokładnego dostrojenia średnicy zewnętrznej i grubości ścianki rury, aby zapewnić zgodność z międzynarodowymi standardami.

Młyny prostujące: Młyny prostujące przykładają kontrolowane siły do powierzchni rury, korygując wszelkie odchylenia od idealnie prostej linii. Ma to kluczowe znaczenie w przypadku rur stosowanych w zastosowaniach krytycznych, takich jak dostarczanie ropy i gazu.

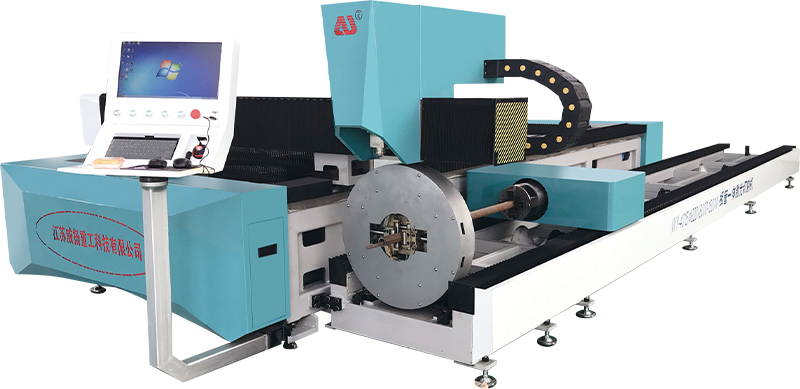

Narzędzia do cięcia i przycinania: Po zwymiarowaniu i wyprostowaniu rury stosuje się specjalistyczne narzędzia do cięcia i przycinania, aby przyciąć ją na precyzyjne długości.

Piły na zimno i nożyce latające: Piły na zimno zapewniają czyste cięcie bez zadziorów rur o małych i średnich średnicach. Nożyce latające to wysokoobrotowe urządzenia do cięcia, odpowiednie dla dużych linii produkcyjnych, zdolne do cięcia rur z dużymi prędkościami bez zatrzymywania linii.

Obróbka czołowa i fazowanie: Po cięciu rurę można licować i fazować w ramach przygotowania do spawania lub innych procesów łączenia.