W jaki sposób system sterowania czystej elektrycznej maszyny zginającej działa, aby umożliwić precyzyjną kontrolę nad kątami zginającymi, prędkością i siłą?

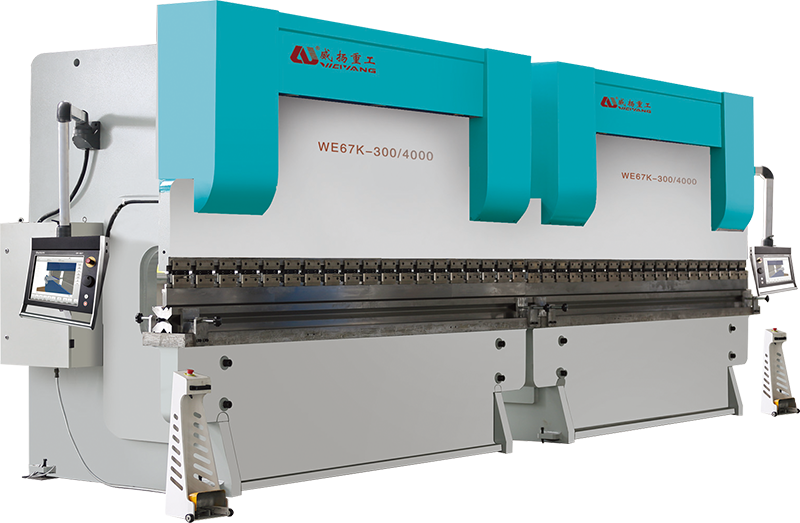

Programowalny sterownik logiczny (PLC) jest centralnym składnikiem, który napędza działanie Czysta elektryczna maszyna do zginania . Działając jako „mózg” systemu, PLC jest odpowiedzialny za przetwarzanie danych wejściowych z różnych czujników, enkoderów i interfejsu operatora. Wysyła sygnały do kontrolowania siłowników i silników maszyny w oparciu o zaprogramowane ustawienia, zapewniając, że operacje zginające są zgodne z precyzyjnymi instrukcjami. PLC zarządza kluczowymi parametrami zginania, takimi jak kąt, prędkość i siła, ciągle dokonując regulacji w razie potrzeby w celu utrzymania pożądanego wyjścia. Zaawansowane PLC stosowane w systemie sterowania mogą obsługiwać regulacje w czasie rzeczywistym i złożone sekwencje, zapewniając wysoką dokładność podczas procesu zginania. Ponadto inteligentne możliwości programowania pozwalają PLC dostosować operacje gięcia w oparciu o informacje zwrotne, zapewniając większą elastyczność i możliwość dostosowania się do różnych rodzajów lub grubości materiałów.

Integracja silników serwo z napędami serwomechanizmu zapewnia niezrównaną precyzję w pozycjonowaniu, kontroli prędkości i regulacji momentu obrotowego w czystej elektrycznej maszynie zginającej. Silniki są wyposażone w enkodery o wysokiej rozdzielczości, które stale monitorują pozycję osi maszyny. Silniki te są bardzo responsywne i mogą natychmiast dostosować swoją prędkość i kierunek, na podstawie poleceń z PLC. Umożliwia to maszynie precyzyjne kontrolowanie kąta zginania i siłę w czasie rzeczywistym. W przeciwieństwie do tradycyjnych systemów, które opierają się na połączeniach mechanicznych lub ciśnieniu hydraulicznym, maszyny napędzane serwoterami oferują płynne i dokładne regulacje, poprawiając zarówno jakość, jak i szybkość operacji zginających. Połączenie silników serwo i serwomechanizmu zapewnia również, że system działa z minimalnym zużyciem mechanicznym i ma niskie wymagania konserwacyjne, zapewniając długoterminową niezawodność.

Kluczową cechą systemu sterowania czystej elektrycznej maszyny zginającej jest mechanizm sprzężenia zwrotnego w zamkniętej pętli, który zapewnia, że maszyna działa w określonych parametrach w całym cyklu gięcia. W tym systemie maszyna wykorzystuje różne czujniki, takie jak czujniki położenia, czujniki siły i komórki obciążenia, aby zapewnić sprzężenie zwrotne w czasie rzeczywistym na temat działania maszyny. Czujniki położenia śledzą dokładny kąt ruchomych części maszyny, zapewniając, że pożądany kąt zginania zostanie osiągnięty. Czujniki siły monitorują obciążenie stosowane podczas procesu zginania, zapewniając, że przyłożona siła nie przekracza pojemności materiału. To stałe informacje zwrotne pozwala PLC dokonywać natychmiastowych regulacji prędkości lub siły silnika, zapewniając optymalną wydajność zginania i zapobiegając uszkodzeniu materiału. W przypadku precyzyjnych aplikacji ten system zamkniętej pętli ma kluczowe znaczenie dla zapewnienia, że każdy zakręt, niezależnie od złożoności, przestrzega dokładnych specyfikacji.

Interfejs ludzka-maszyna (HMI) służy jako główny interfejs operatora, umożliwiając użytkownikom wprowadzanie parametrów, takich jak kąt zginania, prędkość zginania i siła. HMI umożliwia operatorowi monitorowanie danych w czasie rzeczywistym, takich jak pozycja maszyny, prędkość i siła, które są wizualnie reprezentowane na ekranach dotykowych lub interfejsach graficznych. Upraszcza to zadanie regulacji ustawień maszyny i zapewnia operatorom pełną kontrolę nad procesem zginania. W nowoczesnych systemach HMI jest często wyposażone w ekrany wielu dotyków i zaawansowaną grafikę, które umożliwiają intuicyjną kontrolę i łatwość użytkowania. HMI dostarcza również informacji diagnostycznych i konserwacyjnych, umożliwiając szybkie rozwiązywanie problemów i minimalizowanie przestojów. Ponadto programy niestandardowe mogą być przechowywane w HMI, umożliwiając operatorom szybkie i wydajne przełączanie między różnymi operacją zginania.