W jaki sposób układ hydrauliczny w maszynie do ścinania huśtawki przyczynia się do rozkładu siły i wydajności czasu cyklu podczas ciągłego ścinania?

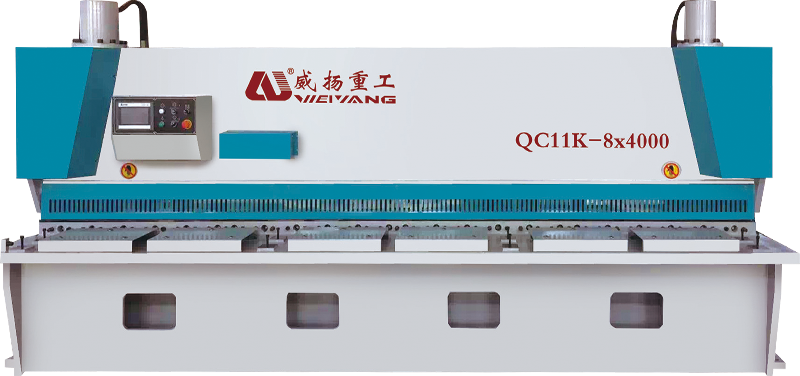

System hydrauliczny reguluje siły zastosowanie wiązki huśtawki, która jest odpowiedzialna za przecięcie arkuszy metali. W Maszyna do ścinania huśtawki , Jednolity rozkład ciśnienia wzdłuż długości ostrza jest niezbędny do czystych cięć bez wypaczenia lub odkształcenia materiału. Odbywa się to za pomocą dobrze skalibrowanych cylindrów hydraulicznych połączonych z zaworami sterującymi ciśnieniem, które zarządzają przepływem oleju hydraulicznego o ekstremalnej precyzji. Cylindry te otrzymują płyn pod ciśnieniem w skoordynowany sposób, wspierany przez dzielniki przepływu i zastawki proporcjonalne, aby utrzymać stałą siłę w poprzek skoku cięcia. Dokładność tej regulacji ciśnienia staje się szczególnie krytyczna, gdy maszyna pracuje nad różnymi grubościami lub metaliami o różnych mocnych stronach rozciągania. Niespójne lub asymetryczne ciśnienie spowodowałoby niepełne ścinanie, niewspółosiowość ostrza lub przyspieszone zużycie. Dobrze rozdzielona siła z układu hydraulicznego zapewnia nie tylko doskonałą jakość cięcia, ale także chroni integralność strukturalną maszyny i narzędzi tnąca podczas dłuższych operacji.

Unikalnym aspektem maszyn do ścinania huśtawki, w porównaniu z maszynami typu gilotyny, jest ruch łukowy górnego ostrza. Ta huśtawka łukowa zapewnia efekt krojenia zamiast bezpośredniego pionowego kotletu, co powoduje gładsze działanie ścinania z mniejszym oporem i utratą energii. Jednak wykonanie tego łuku dokładnie zależy od synchronizacji cylindrów hydraulicznych napędzających wiązkę wahadłową. Cylindry te muszą rozszerzyć i cofać się w precyzyjnie czasowej sekwencji, aby upewnić się, że wiązka podąża optymalnie zakrzywioną ścieżką. Opóźnienie lub nierównowaga w dowolnym cylindrze może powodować ugięcie kątowe lub niepełne cięcia. Synchronizacja hydrauliczna osiąga się przy użyciu systemów sprzężenia zwrotnego w pętli zamkniętej, w których czujniki monitorują pozycję tłoka i dostosowują przepływ płynu w czasie rzeczywistym. Zapewnia to, że pozycjonowanie ostrzy pozostaje dokładne w każdym cyklu, niezależnie od prędkości lub obciążenia pracą.

Kolejnym głównym wkładem układu hydraulicznego jest skrócenie czasu trwania każdego cyklu ścinania. Szybkie działanie ma kluczowe znaczenie w środowiskach masowych produkcji, w których każde opóźnienie łączy się w straty wydajności. Maszyny ścinania huśtawki są często wyposażone w wysokie, zmienne pompy hydrauliczne, które prawie natychmiast dostarczają wymagane ciśnienie. System został zaprojektowany w celu rozróżnienia faz cięcia i powrotu. Podczas skoku cięcia pełna moc hydrauliczna jest dostarczana do cylindrów, aby zastosować maksymalną siłę, podczas gdy podczas skoku powrotnego przepływ jest odwracany lub zmniejszany, aby umożliwić szybsze wycofanie. Ta optymalizacja prędkości jest dodatkowo zwiększona dzięki zastosowaniu hydraulicznych akumulatorów, które przechowują płyn pod ciśnieniem i rozładowując go natychmiast w razie potrzeby. W połączeniu funkcje te minimalizują czas bezczynności między cięciami, umożliwiając operatorom utrzymanie ciągłej przepustowości bez ryzyka przegrzania lub przeciążenia. Wiele zaawansowanych modeli wykorzystuje również serwowo-hydrauliczne lub elektrohydrauliczne uruchamianie dla programowalnych prędkości udaru mózgu, umożliwiając dopracowane krzywe przyspieszenia i zwalniania, które odpowiadają dokładnym wymaganiom dotyczącym obsługi materiałów.

Systemy hydrauliczne w nowoczesnych maszynach do ścinania huśtawki często obejmują technologię wykrywania obciążenia, która dostosowuje ciśnienie i przepływ na podstawie informacji zwrotnych w czasie rzeczywistym z obciążenia maszyny. Oznacza to, że system zapewnia jedynie niezbędną siłę wymaganą dla określonej grubości materiału lub twardości, zmniejszając niepotrzebne zużycie energii. Pompy wykrywające obciążenie zmieniają swoje przemieszczenie w odpowiedzi na sygnały ciśnieniowe, skutecznie optymalizując zużycie mocy i zapobiegając przegrzaniu płynu hydraulicznego. Ma to kluczowe znaczenie w ciągłej działalności, w której utrzymywana efektywność energetyczna wpływa na całkowity koszt własności. Zmniejszenie nadmiaru wytwarzania ciepła przedłuża żywotność usługi oleju, minimalizuje zmęczenie komponentów i pomaga utrzymać charakterystykę wydajności całej maszyny. Przeciążenia termiczne zapobiega się włączeniu wymienników ciepła lub obwodów chłodzących, które stabilizują temperaturę roboczą układu hydraulicznego i zapewniają stałą lepkość i zachowanie ciśnienia nawet podczas przedłużonego użycia.