W jaki sposób precyzyjna maszyna do cięcia laserowego zapewnia czyste i precyzyjne krawędzie i czy w przypadku niektórych materiałów wymagane są jakieś dodatkowe etapy obróbki końcowej?

Ostrość lasera i kontrola wiązki

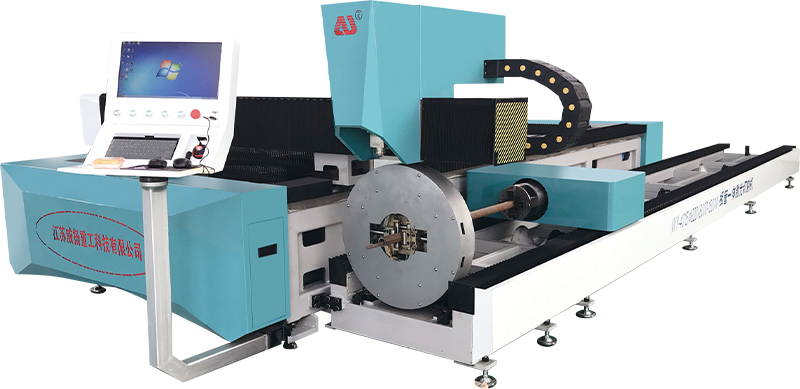

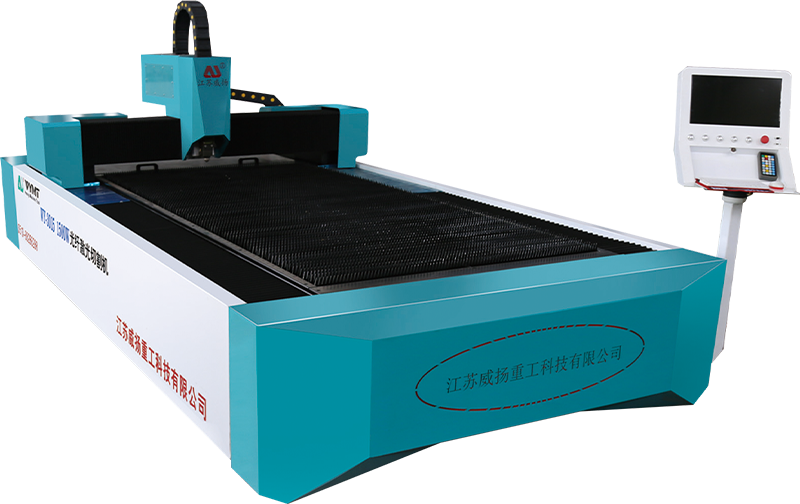

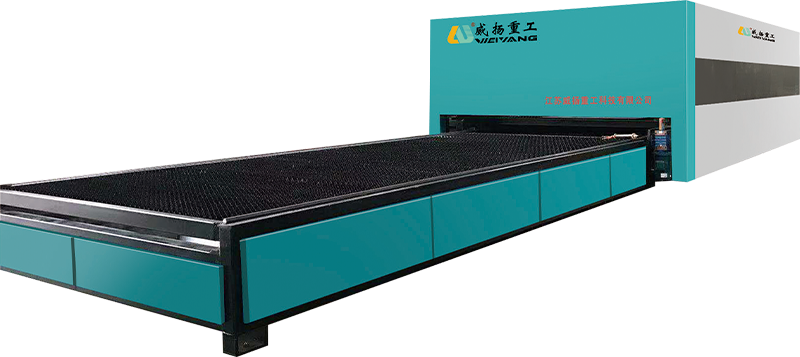

The Precyzyjna maszyna do cięcia laserowego wykorzystuje wiązkę laserową o dużej mocy, która jest precyzyjnie skupiona w bardzo drobnym punkcie. Ognisko i intensywność wiązki są kontrolowane dynamicznie, aby proces cięcia był jak najbardziej dokładny i wydajny.

-

Wysoce skupiona wiązka lasera : Energia lasera skupia się na niewielkim obszarze powierzchni materiału, co gwarantuje niezwykłą precyzję cięcia. Precyzja skupionej wiązki ma kluczowe znaczenie, szczególnie podczas cięcia skomplikowanych lub złożonych geometrii. Możliwość kontrolowania punktu ogniskowego zapewnia, że laser pozostaje w idealnym miejscu, zachowując spójność i precyzję cięcia przez całą operację. Dzięki temu cięcie laserowe idealnie nadaje się do zastosowań, w których wymagane są wąskie tolerancje i drobne szczegóły.

-

Korekty dla materiału i grubości : Precyzyjna maszyna do cięcia laserowego może regulować skupienie i moc wiązki w oparciu o specyficzne właściwości materiału (takie jak grubość, gęstość i przewodność cieplna). Na przykład cieńszy materiał może wymagać niższego ustawienia mocy i dokładniejszego ogniskowania, podczas gdy grubsze materiały mogą wymagać wyższego ustawienia mocy i nieco szerszego ogniskowania. To dostosowanie zapewnia, że laser skutecznie przecina materiał bez nadmiernego zużycia energii, co mogłoby prowadzić do uszkodzeń cieplnych lub ostrych krawędzi.

-

Minimalny wpływ termiczny : machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Zarządzanie ciepłem i zminimalizowana strefa wpływu ciepła (HAZ)

W przypadku cięcia laserowego zarządzanie ciepłem ma kluczowe znaczenie dla zapewnienia nienaruszonych właściwości materiału i możliwie największej czystości krawędzi.

-

Precyzyjna kontrola temperatury : Aby zapobiec zmianie materiału wokół nacięcia przez nadmierne ciepło, należy Precyzyjna maszyna do cięcia laserowego wykorzystuje zaawansowane systemy chłodzenia i kontroli temperatury. Obejmuje to użycie gazów wspomagających, takich jak azot lub tlen, które pomagają schłodzić materiał i wypychają stopione zanieczyszczenia ze strefy cięcia. Zmniejsza to ogólną akumulację ciepła w materiale, co może powodować powstawanie strefy wpływu ciepła (HAZ), która może prowadzić do niepożądanych zmian właściwości materiału, takich jak odbarwienie, kruchość lub słabości strukturalne.

-

Kontrolowana dystrybucja ciepła : Aby zapobiec zniekształceniom materiału, Precyzyjna maszyna do cięcia laserowego zapewnia precyzyjną kontrolę intensywności lasera w celu zminimalizowania HAZ. Ma to kluczowe znaczenie w przypadku materiałów takich jak metale wysokiej jakości lub polimery, gdzie nawet niewielkie wahania temperatury mogą wpływać na właściwości mechaniczne. Zdolność maszyny do cięcia przy minimalnym dopływie ciepła jest szczególnie korzystna w przypadku materiałów wrażliwych na ciepło, takich jak cienka stal nierdzewna lub niektóre tworzywa sztuczne, które mogą się wypaczyć lub zniszczyć pod wpływem zbyt dużego ciepła.

Kontrola jakości krawędzi

The Precyzyjna maszyna do cięcia laserowego jest przeznaczony do wykonywania cięć tak czystych i gładkich, jak to tylko możliwe, często eliminując potrzebę dodatkowej obróbki końcowej.

-

Gładkie i ostre krawędzie : W przeciwieństwie do tradycyjnych metod cięcia mechanicznego, które mogą pozostawiać postrzępione krawędzie lub wymagać dodatkowego szlifowania i usuwania zadziorów, cięcie laserowe zapewnia czyste, precyzyjne cięcie przy minimalnej chropowatości krawędzi. Skoncentrowany laser topi materiał podczas cięcia, tworząc gładkie, ostre krawędzie bez konieczności obróbki końcowej. Rezultatem jest krawędź o wysokim poziomie precyzji, dzięki czemu idealnie nadaje się do skomplikowanych projektów i zastosowań, w których ważna jest estetyka.

-

Czyste krawędzie bez kontaktu fizycznego : Ponieważ proces cięcia laserowego jest bezkontaktowy, na materiał nie działa żadna siła fizyczna, co eliminuje ryzyko odkształcenia materiału. Jest to szczególnie ważne w przypadku delikatnych i cienkich materiałów, które mogłyby zostać uszkodzone pod wpływem sił mechanicznych, takich jak folia aluminiowa czy cienkie płyty akrylowe. Rezultatem jest wykończona część z minimalnymi zadziorami, chropowatością lub zniekształceniami, szczególnie w porównaniu z metodami mechanicznymi, takimi jak wykrawanie lub piłowanie.

-

Nie ma potrzeby wykonywania dodatkowych operacji : W przypadku większości zastosowań Precyzyjna maszyna do cięcia laserowegos eliminują potrzebę dodatkowych procesów wykańczania krawędzi, takich jak szlifowanie lub gratowanie. Wysoki poziom precyzji i czysty charakter cięć często oznaczają, że części można wykorzystać bezpośrednio po cięciu, redukując czas i koszty produkcji.

Cięcie wspomagane gazami

Stosowanie gazów wspomagających jest podstawową częścią procesu cięcia laserowego, poprawiającą jakość cięcia i optymalizującą ogólną wydajność.

-

Stosowanie gazów wspomagających (tlen, azot, powietrze) : W procesie cięcia stosowane są różne gazy wspomagające, aby poprawić jakość cięcia. Na przykład tlen pomaga utlenić materiał podczas cięcia, co może prowadzić do czystszego cięcia niektórych metali, takich jak stal miękka. Z drugiej strony azot jest często stosowany w przypadku stali nierdzewnej i aluminium, aby zapobiec utlenianiu, zachować błyszczące wykończenie materiału i zmniejszyć ryzyko niepożądanych zmian koloru wzdłuż krawędzi. Alternatywnie można również zastosować sprężone powietrze, zwłaszcza w przypadku materiałów niemetalowych lub gdy priorytetem jest efektywność kosztowa.

-

Korzyści specyficzne dla materiału : choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Skuteczne usuwanie zanieczyszczeń : assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Etapy przetwarzania końcowego wymagane w przypadku niektórych materiałów

Chwila Precyzyjna maszyna do cięcia laserowegos są znane z zapewniania czystych i dokładnych cięć, nadal istnieją pewne sytuacje, w których może być wymagana obróbka końcowa, w zależności od materiału i zamierzonego zastosowania.

-

Grubsze materiały : Podczas cięcia grubszych materiałów (zwykle powyżej 10 mm) krawędź cięcia może wykazywać pewną chropowatość lub utlenienie, którym należy zaradzić. Na przykład, chociaż proces cięcia laserowego zapewnia precyzję, grubsze sekcje mogą gromadzić więcej ciepła, co prowadzi do niewielkich niedoskonałości wzdłuż krawędzi. Aby uzyskać całkowicie gładkie wykończenie, mogą być konieczne techniki obróbki końcowej, takie jak szlifowanie, polerowanie lub szczotkowanie.

-

Materiały niemetalowe : Podczas cięcia niemetali, takich jak tworzywa sztuczne lub kompozyty, proces laserowy może pozostawić ślady stopienia, odbarwienia lub niewielką warstwę zwęglonego materiału. Chociaż te nacięcia są na ogół czyste, szczególnie w porównaniu z cięciem mechanicznym, mogą być konieczne etapy obróbki końcowej, takie jak polerowanie, skrobanie lub mycie, aby usunąć resztki zanieczyszczeń lub śladów wpływających na wygląd. Materiały takie jak akryl lub poliwęglan mogą również wymagać wykończenia krawędzi w celu przywrócenia przejrzystości optycznej lub usunięcia pozostałości pod wpływem ciepła.

-

Aplikacje wymagające dużej precyzji : W branżach takich jak lotnictwo, urządzenia medyczne lub elektronika, gdzie wymagany jest wysoki poziom precyzji i jakości estetycznej, może zaistnieć potrzeba usunięcia nawet drobnych niedoskonałości. W takich przypadkach można zastosować dodatkowe operacje wykończeniowe, takie jak pasywacja, polerowanie lub obróbka powierzchni, aby zapewnić, że krawędzie cięcia spełniają rygorystyczne standardy jakości obowiązujące w tych sektorach.

-

Obróbka powierzchni po cięciu : Niektóre materiały, zwłaszcza metale, takie jak stal nierdzewna lub tytan, mogą odnieść korzyść dzięki obróbce po cięciu w celu zwiększenia odporności na korozję lub poprawy twardości powierzchni. W takich przypadkach często stosuje się techniki takie jak pasywacja lub anodowanie, które nie tylko poprawiają trwałość materiału, ale także poprawiają jego wygląd.