Jakie są ograniczenia maszyny do cięcia laserowego z jednej platformy pod względem cięcia złożonych kształtów lub aplikacji precyzyjnych?

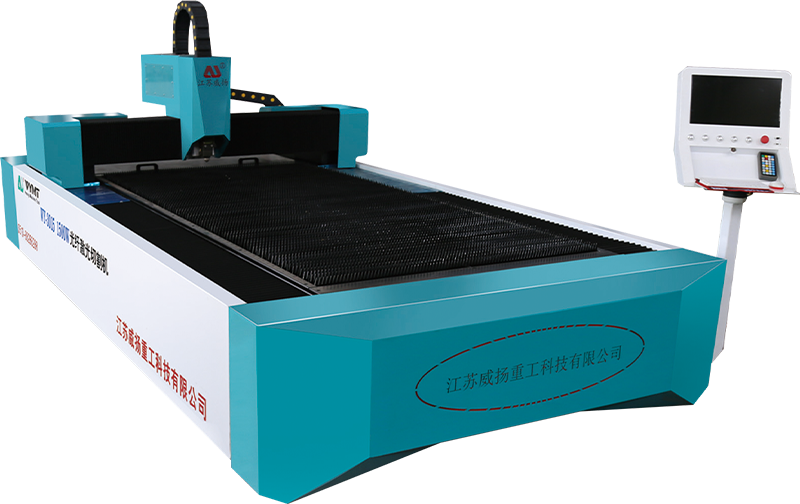

Zdolność cięcia Maszyna do cięcia laserowego pojedynczego platformy zależy od grubości przetwarzanego materiału. Na przykład cieńsze materiały, takie jak metale lub tworzywa sztuczne, można łatwo i wydajnie wycinać, umożliwiając precyzyjne krawędzie i działanie szybkie. Jednak w przypadku grubszych materiałów, takich jak stal ciężki lub gruba aluminium, proces cięcia laserowego może zwolnić, a jakość cięcia może ucierpieć. Moc i ostrość wiązki lasera może wymagać regulacji, co może prowadzić do zwiększonego czasu cięcia, niedoskonałości krawędzi i potencjalnych zniekształceń. W przypadku precyzyjnych zastosowań grubsze materiały mogą wymagać dodatkowych przepustek lub bardziej zaawansowanych systemów z laserami o wyższej mocy, co prowadzi do większych kosztów i dłuższych czasów przetwarzania.

Podczas gdy maszyny do cięcia laserowego są znane ze swojej precyzji, zdolność do cięcia wyjątkowo skomplikowanych wzorów lub złożonych kształtów nie jest pozbawiona ograniczeń. Ostre wewnętrzne zakręty, małe promienie i nakładające się geometrie nie mogą być skutecznie przetwarzane na pojedynczej maszynie do cięcia laserowego platformy. Kiedy wiązka laserowa porusza się wokół ciasnych zakrętów lub skomplikowanych krzywych, szerokość KERF ma tendencję do rozszerzania się, co może prowadzić do niedoskonałości, takich jak przecinki lub nieprawidłowości na krawędziach. Tego rodzaju wyzwania mogą spowodować utratę tolerancji lub niewspółosiowości w bardzo szczegółowych cięciach. Wielopasmowa maszyna do cięcia laserowego lepiej nadaje się do takich aplikacji, ponieważ może dostosować kąt i położenie głowicy laserowej, umożliwiając produkcję bardziej złożonych, wielowymiarowych geometrii z większą dokładnością.

Projekt pojedynczej platformy jest zwykle zoptymalizowany do cięcia 2D. W przypadku cięć 3D lub bardziej złożonymi geometrią części, projekt ten staje się mniej skuteczny. Proces cięcia może nie utrzymać takiego samego poziomu dokładności we wszystkich punktach materiału, szczególnie gdy grubość materiału zmienia się lub gdy istnieje potrzeba wielokierunkowych cięć. Może to spowodować niewspółosiowość lub niespójną głębokość cięcia, co jest szczególnie problematyczne dla zastosowań wymagających precyzyjnych form 3D. Na przykład w branżach takich jak lotniska lub motoryzacyjne, w których części należy kształtować z wysoką precyzją w trójwymiarowych przestrzeniach, maszyny wielopasmowe są częściej stosowane do osiągnięcia pożądanej dokładności w złożonych geometriach 3D.

Strefy dotknięte ciepłem (HAZ) są nieuniknione podczas stosowania cięcia laserowego, ponieważ proces polega na zastosowaniu intensywnego ciepła do materiału. Podczas cięcia grubych materiałów laser może spowodować, że obszar otaczający zostanie poddany zmianom termicznym, co prowadzi do zniekształceń materiału lub zmian kolorów na krawędziach. W zastosowaniach o bardzo precyzyjnych zastosowaniach, w których jakość powierzchni ma kluczowe znaczenie, zniekształcenie to może zagrozić integralności produktu końcowego. Na przykład cienkie metale mogą lekko wypaczać pod ciepłem, co powoduje słabą jakość krawędzi. W złożonych częściach zniekształcenia te mogą również zmieniać kształt, co czyni produkt końcowy nieodpowiedni dla precyzyjnych zastosowań, takich jak elektronika lub urządzenia medyczne, w których wymagany jest minimalny wpływ termiczny. Metody złagodzenia tych efektów, takie jak mechanizmy cięcia lub chłodzenia wspomagane gazem, nie zawsze są wystarczające w eliminowaniu HAZ we wszystkich materiałach.

Krojenie bardzo precyzyjne wymaga delikatnej równowagi między prędkością cięcia a dokładnością. Gdy za zadanie wycinania złożonych kształtów lub szczegółowych funkcji, prędkość należy zmniejszyć, należy często zmniejszyć prędkość, aby zapewnić większą precyzję. Wolniejsze prędkości cięcia pozwalają na drobniejsze, bardziej kontrolowane cięcia, ale kosztem ogólnej przepustowości. W aplikacjach, w których prędkość i głośność są równie ważne jak precyzja, przepustowość maszyny może być naruszona podczas przetwarzania skomplikowanych lub bardzo szczegółowych projektów. W przypadku produkcji o dużej objętości wolniejsze prędkości cięcia związane ze złożonymi zastosowaniami mogą stać się znaczącym wąskim gardłem, co czyni go mniej wydajnym w przypadku operacji na dużą skalę.