Jaka jest dokładność i powtarzalność cięć wykonanych wycinarką laserową CNC?

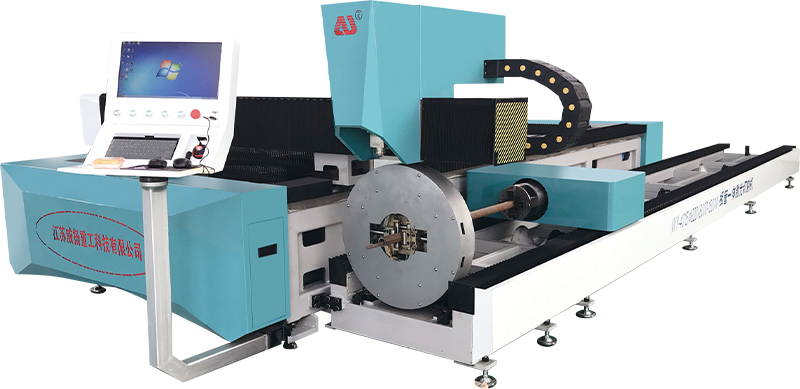

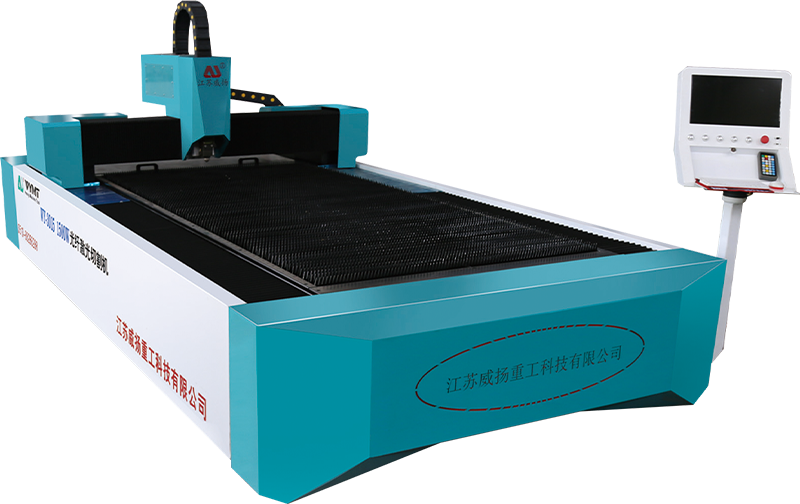

Kalibracja maszyny: Wycinarki laserowe CNC wymagają dokładnej kalibracji, aby zapewnić precyzyjne cięcie. Kalibracja polega na ustawieniu ścieżki wiązki lasera, prawidłowym skupieniu wiązki oraz ustawieniu optymalnej odległości (ogniskowej) pomiędzy głowicą tnącą a powierzchnią materiału. Nawet niewielkie przesunięcia lub nieprawidłowe ustawienia ogniskowej mogą prowadzić do różnic w głębokości cięcia i jakości krawędzi.

System kontroli ruchu: System kontroli ruchu wycinarki laserowej CNC określa, jak dokładnie i płynnie głowica tnąca porusza się po zaprogramowanych ścieżkach. Zawiera precyzyjne komponenty, takie jak serwomotory lub silniki krokowe, prowadnice liniowe i mechanizmy sprzężenia zwrotnego (takie jak enkodery), aby zapewnić dokładne pozycjonowanie. Enkodery o wysokiej rozdzielczości i zaawansowane algorytmy sterowania umożliwiają ploterowi podążanie za skomplikowanymi wzorami cięcia przy minimalnych odchyleniach. Rygorystyczne testy podczas produkcji i okresowa ponowna kalibracja zapewniają, że system utrzymuje określoną dokładność przez cały okres jego użytkowania.

Jakość wiązki lasera: Jakość wiązki lasera znacząco wpływa na precyzję cięcia i jakość krawędzi. Wiązki laserowe charakteryzują się takimi parametrami, jak długość fali, profil wiązki (tryb Gaussa lub TEM00 preferowany do cięcia skupionego), rozbieżność wiązki (sposób rozprzestrzeniania się wiązki na odległość) i długość koherencji (związana ze stabilnością wiązki). Wysokiej jakości źródła laserowe, takie jak lasery CO2, światłowodowe lub diodowe, wytwarzają wiązki o stałej charakterystyce, niezbędne do uzyskania ostrych, czystych cięć różnych materiałów. Zaawansowana optyka laserowa i systemy dostarczania wiązki minimalizują zniekształcenia wiązki i maksymalizują wydajność cięcia.

Właściwości materiału: Materiały różnie reagują na cięcie laserowe ze względu na ich przewodność cieplną, współczynnik odbicia i twardość. Właściwości te wpływają na optymalne parametry cięcia wymagane do uzyskania precyzyjnych wyników. Na przykład metale takie jak stal nierdzewna lub aluminium skutecznie przewodzą ciepło i mogą wymagać regulacji mocy lasera i prędkości cięcia, aby zachować jakość krawędzi i dokładność wymiarową. Materiały odblaskowe wymagają stosowania gazów ochronnych (np. azotu), aby zapobiec utlenianiu i zachować spójność cięcia. Zrozumienie zachowania materiału i wybór odpowiednich technik cięcia zapewnia optymalną wydajność i minimalizuje straty materiału.

Ustawienia prędkości cięcia i mocy: Osiągnięcie precyzyjnych cięć wymaga optymalizacji parametrów cięcia, takich jak moc lasera, prędkość cięcia, ciśnienie gazu wspomagającego i głębokość ogniskowania. Parametry te współdziałają w celu kontrolowania głębokości i jakości cięcia, wpływając na takie czynniki, jak szerokość nacięcia (szerokość cięcia), strefa wpływu ciepła (HAZ) i gładkość krawędzi. Dokładne dostrojenie tych ustawień ma kluczowe znaczenie dla zrównoważenia prędkości cięcia z jakością krawędzi i minimalizacji wymagań związanych z obróbką końcową. Nowoczesne wycinarki laserowe CNC często posiadają automatyczną regulację parametrów w oparciu o rodzaj i grubość materiału, co zwiększa wydajność i powtarzalność przy jednoczesnym zachowaniu precyzji cięcia.