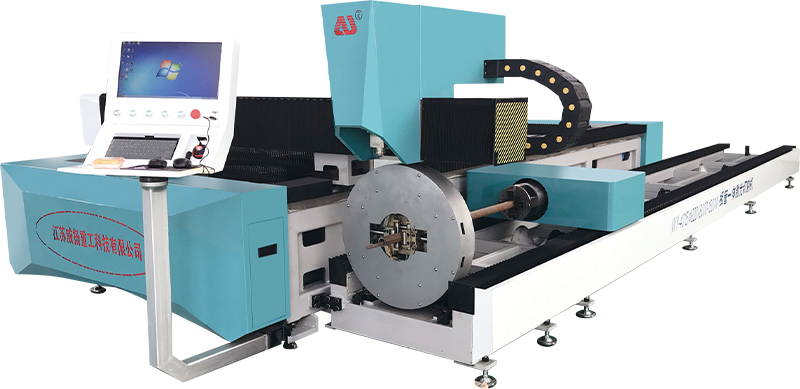

Jaki poziom automatyzacji oferuje jednoplatformowa maszyna do cięcia laserowego i czy można ją w pełni zautomatyzować?

Wiele jednoplatformowe maszyny do cięcia laserowego są wyposażone w automatyczne systemy załadunku i rozładunku materiału, które wykorzystują przenośniki, ramiona robotyczne lub stoły wahadłowe. Systemy te przeznaczone są do załadunku surowców na platformę tnącą i odbioru gotowych części po cięciu. Ta automatyzacja eliminuje potrzebę ręcznej obsługi, znacznie zmniejszając koszty pracy i minimalizując błędy ludzkie, co poprawia przepustowość i efektywność operacyjną.

Zaawansowane maszyny do cięcia laserowego posiadają funkcję automatycznego ustawiania ostrości, która dostosowuje ostrość lasera w zależności od rodzaju i grubości materiału. System ten zapewnia, że wiązka lasera pozostaje w optymalnym punkcie ogniskowym przez cały proces cięcia, co zapewnia większą precyzję i spójność. Eliminuje potrzebę ręcznej regulacji ostrości, zwiększając w ten sposób produktywność i jakość cięcia, jednocześnie skracając przestoje.

Nowoczesne wycinarki laserowe wyposażone są w oprogramowanie, które potrafi automatycznie optymalizować ścieżki cięcia. Oprogramowanie analizuje geometrię projektu i oblicza najbardziej efektywne ścieżki cięcia, aby zminimalizować czas podróży, zmniejszyć straty materiału i poprawić ogólną wydajność cięcia. Ta zaawansowana automatyzacja pozwala na przetwarzanie bardziej złożonych projektów przy minimalnej interwencji ręcznej, zapewniając krótszy czas realizacji i zoptymalizowane zużycie materiałów.

Aby zapewnić stałą jakość cięcia, zautomatyzowane systemy cięcia laserowego dostosowują moc lasera i prędkość cięcia w oparciu o właściwości materiału, takie jak grubość i rodzaj. Na przykład grubsze materiały mogą wymagać większej mocy lasera lub niższych prędkości cięcia, aby osiągnąć pożądaną jakość cięcia. Ta samoregulacja umożliwia maszynie obróbkę różnorodnych materiałów bez ręcznej ponownej kalibracji, poprawiając wydajność cięcia w szerokim zakresie zastosowań i zmniejszając zaangażowanie operatora.

Wiele wysokiej klasy maszyn do cięcia laserowego jest wyposażonych w systemy monitorowania w czasie rzeczywistym, które mogą wykryć błędy podczas procesu cięcia, takie jak niewspółosiowość materiału, nieprawidłowe ścieżki cięcia lub problemy z ostrością. Systemy te wykorzystują czujniki do ciągłego monitorowania kluczowych parametrów i w przypadku wykrycia nieprawidłowości automatycznie dostosowują ustawienia maszyny lub zatrzymują pracę, aby zapobiec dalszym usterkom. To wykrywanie błędów w czasie rzeczywistym zwiększa niezawodność działania, zmniejsza liczbę braków i minimalizuje przestoje związane z ręcznym rozwiązywaniem problemów.

W niektórych systemach cięcia laserowego dostępna jest również automatyzacja po cięciu, w której części są automatycznie sortowane, układane w stosy lub oddzielane po procesie cięcia. Na przykład ramiona robotyczne lub przenośniki mogą służyć do przenoszenia wyciętych części do wyznaczonego obszaru na podstawie ich rozmiaru, kształtu lub typu. To zautomatyzowane sortowanie zmniejsza potrzebę ręcznej interwencji i usprawnia przepływ pracy od cięcia do następnego etapu produkcji, takiego jak montaż lub wysyłka.

Wiele nowoczesnych systemów cięcia laserowego oferuje możliwości zdalnego monitorowania i sterowania za pośrednictwem oprogramowania w chmurze lub lokalnych połączeń sieciowych. Umożliwia to operatorom nadzorowanie wielu maszyn z centralnej lokalizacji, śledzenie wydajności maszyn i dostosowywanie ustawień w czasie rzeczywistym. Funkcje konserwacji predykcyjnej mogą ostrzegać operatorów o potencjalnych problemach, zanim spowodują przestoje. Zdalny dostęp zwiększa efektywność operacyjną, ponieważ umożliwia lepsze zarządzanie zasobami i zmniejsza potrzebę nadzoru na miejscu.